電子機器の小型化・高性能化に貢献

バンドー化学の

「熱マネジメント」

電子機器の小型化・高性能化の阻害要因となる「熱」。

バンドー化学の分散技術、素材加工技術が解決します。

バンドー化学の「熱マネジメント」技術開発製品

バンドー化学の

「熱マネジメント」とは?

「熱マネジメント」の必要性

近年、自動車、鉄道、新エネルギー等のパワーデバイスの更なるハイパワー化に加えて、IoTやエッジコンピューティングの通信産業への適用が本格化するなど、さまざまな分野において電子デバイスの「小型化」「高性能化」要求が加速度的に高まっています。

電子機器の「小型化」「高性能化」が背景

-

小型化

- 高密度化による熱の蓄積

- 放熱機構設置が困難

- 近接部品への熱影響範囲拡大

-

高性能化

- 処理量増加による高発熱

- 耐熱要求による使用部品の限定

- 性能、信頼性要求の高度化

高まる小型化・高性能化要求への対応には

積極的に「熱をコントロール」することが必要不可欠

バンドー化学の立ち位置

効果的な熱マネジメントのためには、緻密な熱設計に加えて、構成部品となる電子資材の高機能化が欠かせません。バンドー化学は、長年培ってきたさまざまな材料技術を応用することで、電子資材の高機能化を実現しました。

より厳しい条件下での

「熱設計・トータル設計」要求に応える

電子資材製品を開発・提供

電子機器の「小型化」「高性能化」を支える

バンドー化学の製品のカタログを一括ダウンロード

・高熱伝導シート「HEATEX®」

・銀ナノ粒子接合材・ペースト「FlowMetal®」

なぜバンドー化学が

「熱マネジメント」なのか?

バンドー化学は、「分散技術」を発展させたゴム、エラストマー加工技術などのコア技術によって、これまで数多くのお客様のニーズに応えてまいりました。さらに、配向技術やナノ粒子創生技術を組み合わせることで、熱マネジメントに最適な電子資材を生み出すことが可能になりました。

- バンドー化学の

「熱マネジメント」電子機器に必要な「電子資材」の最適化・高機能化 - 求められる技術複合している材料をコントロールする技術

- バンドー化学が

保有する技術- 素材の特長を安定的に発揮させる「分散技術」

- ゴム、エラストマーなどの「素材加工技術」

- 方向性のある素材の性質を制御する「配向技術」

- ナノ粒子の活用幅を広げる「ナノ粒子創生技術」

100年以上の歴史の中で培ってきた技術によって、電子機器製造における課題を解決する「特長ある製品」を開発・製造

「熱マネジメント」分野では

放熱効果を高めることで

発熱を抑制する製品を開発しています。

バンドー化学の「高い技術力」。もっと詳しく知りたい方は

「テクニカルレポート」ダウンロード

バンドー化学が提供する

「特長のある」製品

バンドー化学のコア技術を結集し、次のような特長ある製品を開発。お客様の課題を解決します。

耐熱信頼性に優れ、効果的な伝熱を実現

窒化ホウ素伝熱フィラーで、超高熱伝導率を実現

高熱伝導シート「HEATEX®」

データシートを見る

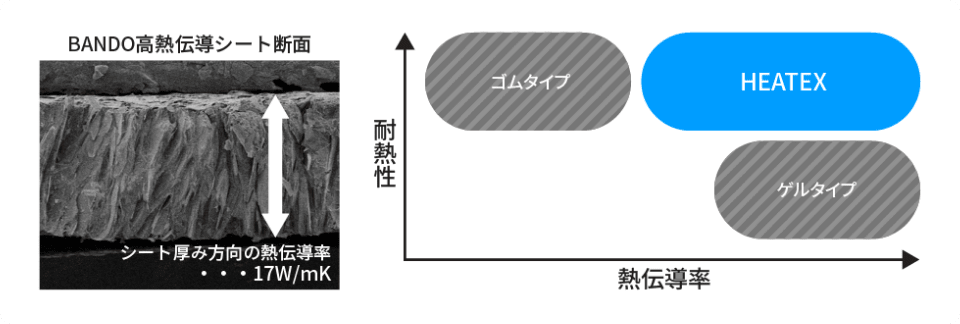

「超高熱伝導率」と「耐熱性」を両立

軸方向に高い熱伝導率を持つ窒化ホウ素を伝熱フィラーとして使用。厚み方向に「配向」することで、17W/mKの高い熱伝導率を実現しました。ベースにはシリコーンゴムを使用し、ゴム素材特有の柔軟性と優れた耐熱性を有しています。

用途に合わせて表面性(粘着、非粘着)、柔軟性を選択可能

強度のあるシート状のため、さまざまな形状への加工や作業が容易に行なえます。用途に合わせて、表面(非粘着、粘着)および柔らかさを選択できます。粘着性および柔軟性タイプは現在開発中。

絶縁タイプに加えて、導電タイプもラインナップ

窒化ホウ素フィラーを用いた絶縁・高熱伝導タイプに加えて、更に高熱伝導な導電タイプもラインナップ。さまざまな用途に適用し、高熱伝導性を発揮できます。

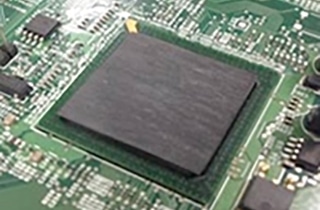

「HEATEX®」の利用場面

- 基板とヒートシンク間の絶縁・熱伝導材として

- 温度センサなど向けの熱伝導材として

- その他、パワーデバイスをはじめとするさまざまな電子部品の放熱対策に

低温焼結銀ナノ粒子による、低温接合&高耐熱性の接合材

銀ナノ粒子接合材「FlowMetal®」

データシートを見る

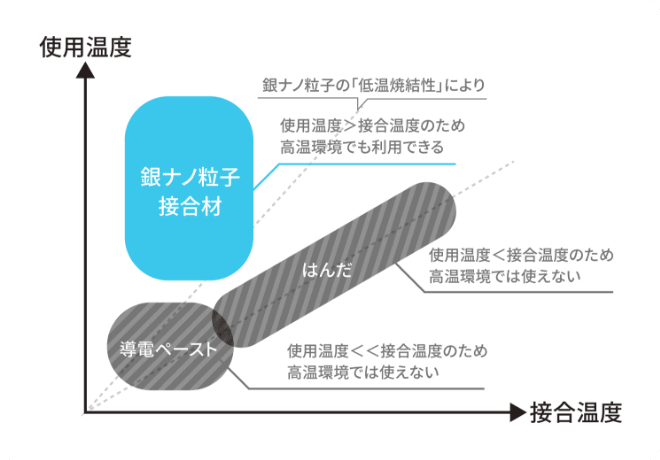

低い接合温度と高い耐熱性を両立

低温焼結が可能な銀ナノ粒子を使用した接合材。従来の「はんだ」などでは、接合温度以下で使用する必要がありましたが、接合温度を超える高温環境でも支障なく使用できる耐熱性を持っています。

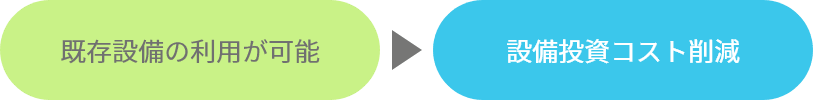

無加圧での接合が可能

無加圧接合でも、加圧時と同様の耐久性、耐熱性を発揮。加圧工程が不要になることで製造設備を簡略化でき、コストおよび工数削減につながります。

加圧時の基材や部品への圧力負荷がなくなることで、製造する電子部品の品質安定化にも寄与します。

※接合条件により無加圧接合が適さない場合もあります。 ※加圧接合も可能なラインナップもあります。

高熱伝導率と低電気抵抗値を両立

従来の接合材材料では不可能であった高い熱伝導率と低い体積(電気)抵抗値を両立。パワーデバイスなどの高耐圧・大電流チップの接合の際の通電や放熱にも、問題なく対応します。

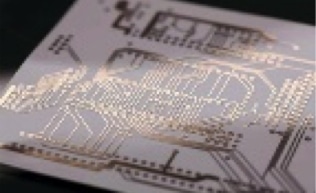

「FlowMetal®」の利用場面

- パワー半導体デバイスなどの高耐圧・大電流チップの接合

- LEDやレーザーダイオード、ペルチェ素子接合時の金すずはんだの代替(コストダウン)

- ECUなどの自動車分野、通信機器やロボットの制御部などの各種接合