製品/プロセスイノベーション

マテリアリティ 製品/プロセスイノベーション

- 目標・目指す姿

- ● 上市新製品のうち環境対応製品と有害物質削減製品を合わせた比率50%以上(2022年度)

- ● 労働⽣産性2倍 ロス1/2 資本⽣産性2倍

マテリアリティ 製品/プロセスイノベーションの推進について

【責任部署】(製品)

- 事業部技術部門

- 新事業推進センター技術部

- 研究所

取りまとめは技術委員会(事務局:基盤技術研究所技術企画グループ)

【方針・考え方】

地球環境の保全 について「グループ行動規範」に定めるとともに、「環境基本方針」に、製品やサービスの技術開発、設計、調達、生産、販売、使用等の各段階において省資源、省エネルギー、廃棄物や有害物質の削減に努めることを掲げています。また中期経営計画BF-2 事業の拡大に関する指針に市場ニーズにマッチした高機能化、省エネ、環境負荷低減仕様の開発についてを掲げ、取り組んでいます。

指針2:コア事業の拡大 市場ニーズにマッチした高機能化、省エネ、環境負荷低減仕様の開発

【目標・目指す姿】

上市新製品のうち環境対応製品の比率50%以上 (2022年度)

【施策】

開発製品は、立案時に「環境要領書および設計標準」と照合した上、環境対応製品として技術委員会にて開発テーマに登録し、進捗を管理しています。開発完了時、該当製品は技術委員会エコムービング分科会にて審査し、環境対応製品として登録し、顧客や社会に訴求しています。

【責任部署】(プロセス)

- ものづくりセンター生産技術開発部

- 事業部生産技術部門

【方針・考え方】

コア事業をグローバルに成長させ、かつ収益力を向上させるためにものづくりの革新は不可欠であることから、中期経営計画BF-2でものづくりに関する指針を掲げ、取り組んでいます。

指針3:ものづくりの深化と進化 革新製法の開発

【目標・目指す姿】

労働生産性2倍 ロス1/2 資本生産性2倍

【施策】

- 中期経営計画BF-2でものづくりに関する指針を掲げ、革新製法の開発を推進

製品のイノベーション:「環境対応製品」の拡充

自動車産業向けや各種産業向けのベルト製品開発に長年注力してきた当社は、顧客や社会のニーズに真摯に向き合うことで、省エネ関連技術を磨いてきました。現在、環境配慮型製品の自社ブランド“eco moving”、同ブランドの環境主張項目の基準値の2分の1以上を満たす製品、および有害物質削減製品を合わせて「環境対応製品」としてグルーピングし、拡大に取り組んでいます。BF-2の最終年度である2022年度には、上市新製品のうち、「環境対応製品」の占有率を50%以上とすることを目指しています。

2021年度は、薄膜フイルム製造技術による軽量化によって従来品に対しCO2排出量を約21%削減した看板・サイン材用ラミネートフイルム「バンドーグランメッセ®クロマティックラミネートフイルムグロス」など47製品を新たに環境対応製品として上市し、上市新製品のうち、「環境対応製品」の占有率は約65%となりました。

【その他の環境対応製品】

EPDM製ベルト(廃棄時に配慮した原材料を使用)

非塩素系合成ゴムを採用した伝動ベルト

省エネルギー

基準製品に対して、製品使用時のエネルギーロスを15%以上滅らしている。

省資源

基準製品に対して、製品の原材料使用質量を10%以上減らしている。

廃棄物量削減

基準製品に対して、製品に関わるお客様側の廃棄物質量を10%以上減らしている。

リサイクル材料の使用

製品中のリサイクル材料使用質量が20%以上である。

エコ材料の使用

製品中のエコ材料(リサイクル材料および石油外天然資源材料)の使用質量が80%以上である。

カーボンオフセット

カーボンオフセット認証制度(第三者機関)で認証を受け、適切なカーボンオフセットの取り組みを実施している。

CO₂排出量の削減

基準製品に対して、ライフサイクルでCO₂排出量を10%以上減らしている。

またはライフサイクルのいずれかの段階(原材料調達、生産、輸送、使用、廃棄)でCO₂排出量を15%以上減らしている。

電子機器の小型化・高効率化・高性能化に貢献

コア技術を応用した「熱マネジメント」製品

近年、自動車、鉄道、新エネルギー等のパワーデバイスにおける次世代半導体の普及に加えて、IoTやエッジコンピューティングの通信産業への適用が本格化するなど、様々な分野において電子デバイスの「小型化」「高効率化」「高性能化」への要求が加速度的に高まっています。これらの要求に対応するには、積極的に「熱をコントロール」する効率的な「熱マネジメント」が必要不可欠であり、緻密な熱設計に加えて、それを実現するための電子資材の高性能化が欠かせません。

当社は、「分散技術」を発展させたゴムやエラストマー加工技術などのコア技術を応用し、配向技術やナノ粒子創生技術を組み合わせ放熱効果を高めることで発熱を抑制する製品を開発し、熱マネジメントに最適な電子資材を生み出しています。窒化ホウ素伝熱フィラーで超高熱伝導率を実現した、高熱伝導シート「HEATEX®」、低温・無加圧接合を可能とする銀ナノ粒子接合材「FlowMetal®」など、電子機器製造におけるお客様の課題を解決する「特長ある製品」を開発・製造しています。

CASEカーボンニュートラル貢献製品としてHFD®システムの引き合いが増加

平ベルトの伝動効率を最大限に発揮させた高い省エネルギー性(消費電力平均7%削減)が評価され、主に送風機・空調機向けに、引き合い件数が前年度比約150%増加しました。

HFD®システム

製造のイノベーション:新製法の開発による

生産性の向上と材料ロス、エネルギー使用量削減の実現

中長期経営計画BF-2で「ものづくりの深化と進化」を指針に掲げ、主要製品の革新製法の開発を推進しています。新しい製法の開発を進めるなかで、廃棄物やエネルギー使用量などの大幅な削減に取り組んでいます。詳細はこちらをご覧ください。

※従来の製法に対し労働生産性2倍、ロス1/2、資本生産性2倍のいずれかを達成する製法を革新製法と位置付けています。

量子化学計算による材料設計シミュレーションを活用した

配合設計の精度向上と効率化

量子化学計算により、材料の構造を分子レベルでモデル化し、シミュレーションにより、物性発現のメカニズムを明らかにしています。

過去の知見や経験による試作や実験で物性を評価する従来の方法に比べ、開発スピードの向上だけでなく、シミュレーション結果と実験結果を比較検証するなど、理論的なアプローチにより、さらなる性能向上につながる新しい材料設計手法です。

※量子化学計算には、公益財団法人 計算科学振興財団(通称FOCUS)のスーパーコンピュータを利用しています。

最適化構造

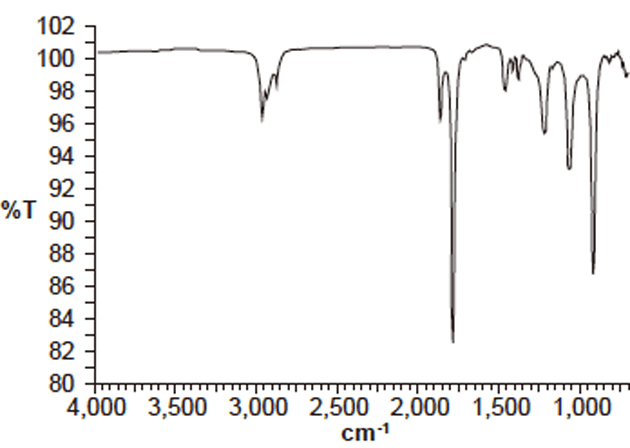

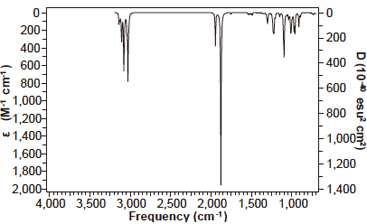

IRスペクトルの比較

実験結果

シミュレーション結果

AIを用いた外観検査装置の開発

当社製品のSEQDC(安全・環境・品質・納期・コスト)のレベルアップに向けてAIの製造現場への適用を進めており、2019年度から、外観検査への適用を一部開始しました。今後も開発を継続し、外観検査における「検査作業者の育成に期間を要する」「作業者によるバラツキがある」「検査自体に工数がかかる」といった課題を克服していくとともに、生産量の変化への柔軟な対応も目指します。また、AIについては、外観検査装置だけでなく、広く製造現場への適用を進めていきます。

TOPICS飛沫感染防止用透明PVCフイルムの開発

飛沫感染防止用透明PVCフイルムの開発は、2020年、新型コロナウイルスの感染拡大防止対策として間仕切り用透明フイルムが市場で不足しているとの情報を営業部門がいち早く入手したことが起点となりました。当社ではそれまで間仕切り用途の軟質PVCフイルムは製造していませんでしたが、現有技術(分析、配合設計、意匠設計、製造)と設備を活用し、短期間で飛沫感染防止用透明PVCフイルムを開発しました。当製品には高い視認性(透明性)と施工性における「柔らかさ」が求められます。精度の高い透明性を出すには鏡面意匠が必要となりますが、従来の設計・製法ではフイルム同士のベタツキなどの問題がありました。この問題を、関係部署が配合設計、意匠・製造技術面から知恵を出し合い改良し、早急に解決することができました。開発したフイルムは、大手ホームセンターなどを通じて販売したほか、当社拠点が所在する地域へ寄贈しました。また、社内でも活用しています。

必要とされる製品をいち早く供給するため、製造から営業までが一丸となって取り組み、市場の製品不足の緩和に貢献しました。

事務所に設置した飛沫感染防止用フイルム

TOPICS自動車用補機駆動ベルトの新製法開発への挑戦

新製法では、従来製法よりも素材の性質が製品特性(結果)に大きく影響します。安定的に加工するための条件出しに大変苦労しましたが、タスクメンバーとなった若手開発担当者たちが専門知識を持ち寄り、実験を繰り返した結果、材料ロスは60%以上減り、資源生産性が向上しました。また、新たに開発・導入した加熱方式は、従来の方式に比べエネルギー使用量を50%以上削減し、作業環境改善にも貢献するもので、製法特許を取得しました。新製法によるラインは工程を分割することで加工時間を短縮したほか、金型の搬送・脱着にロボットを導入することにより、労働生産性と資本生産性も向上しています。