当社グループは、中期経営計画BF-2で「ものづくりの深化と進化」に注力し、革新製法の開発や自働化ラインの構築に取り組み、資本生産性や労働生産性の向上とともに材料ロスやエネルギー使用量の削減を実現し、社会の持続的発展に貢献していきます。

バンドーグループが

貢献するSDGs

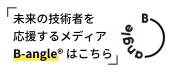

社会の幅広いシーンで用いられる産業用歯付ゴムベルトの革新製法を開発し、

材料ロスとエネルギー使用量の大幅な削減、労働生産性と資本生産性の向上を実現

産業用歯付

産業用歯付

ゴムベルトの使用例:

樹脂射出成形機

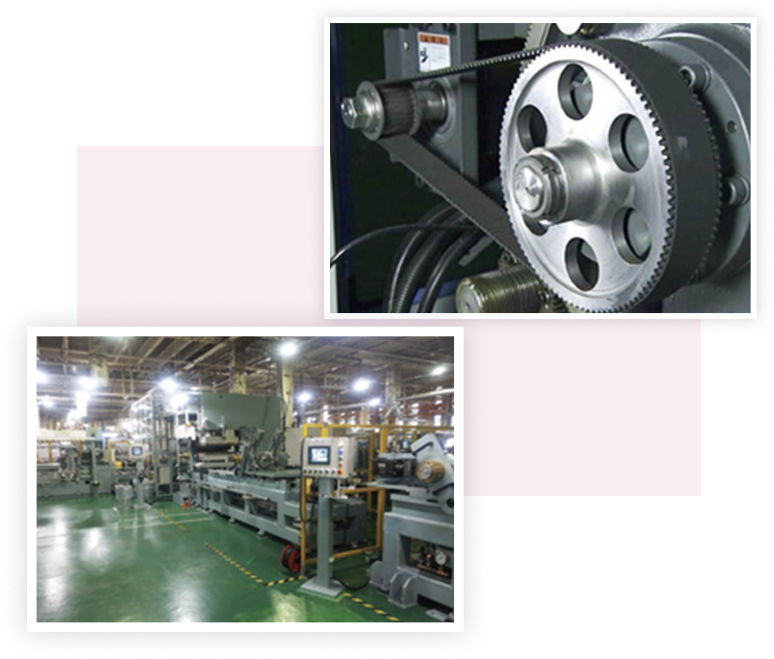

和歌山工場

産業用歯付

ゴムベルトライン

2020年度は和歌山工場で革新製法の開発にり組み、産業用歯付ゴムベルトの工程を新規設計ました。その結果、従来のラインに対し材料ロス約40%、エネルギー使用量を40%削減し、労働生性は2倍となったほか、資本生産性も1.5倍を達成ました。

今回開発した革新製法は、ベルトサイズ毎の金型を必要とせず、自由なベルトサイズに対応し製造でるため、試作に要する時間も短くなります。こうし効率化の一方、製品の機能や精度については、各程の設計精度を高めるとともに新たな技術を用いことで、従来製法と同等を実現しています。

2021年度はこの革新製法の量産拡大に取りみ、従来製法のラインの統合を進めていきます。

革新製法を開発し、 資本生産性の向上を実現

産業用歯付ゴムベルト

産業用歯付ゴムベルト

自動車用ワイパーブレードラバーの表面処理工程以降の製法を開発し、

材料ロス削減と労働生産性向上を実現

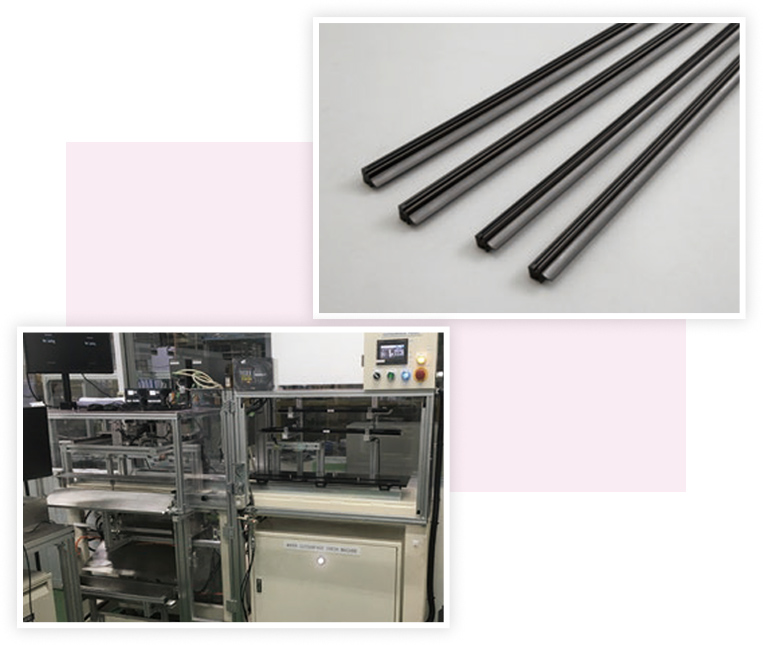

2020年度は、南海工場でも自動車用ワイパーブレードラバーの表面処理、外観検査等の方法を一から見直し、工程の再編、自働化の導入、条件の最適化等により、表面処理剤のロスを75%削減し、対象工程での労働生産性2.8倍を達成しました。 2021年度は、この製造ラインにおける量産に取り組むほか、ロボットの導入により、さらなる生産性向上を目指します。

自動車用

自動車用

ワイパーブレードラバー

同製品向け

外観検査機

- OUR TRACK RECORD― 2018年度~2019年度の取り組み

- 足利工場(外観)

- 2018年度 足利工場

―ウレタンベルト― - 材料の配合設計の見直し、架橋(ポリマー同士を連結し、物理的、化学的性質を変化させる反応)工程の短縮、ロボットの導入等により革新製法を確立

-

- 労働生産性

- 2倍※

-

- 材料ロス

- 20%※

-

- エネルギー使用量

- 80%※

- 2019年度 南海工場

―自動車用補機駆動ベルト― - 従来製法を一から見直し、新製法を開発

-

- 生産性

- 1.3倍※

-

- 材料ロス

- 60%※

-

- エネルギー使用量

- 50%※

- エネルギー使用量を削減するだけでなく、

高温な作業現場の環境改善にも貢献し製法特許を取得 - 南海工場

―農業機械向けゴムベルト― - 自働化や多品種製品に対応する成型機を開発

- 有機溶剤を使わない、

人と環境にやさしい工法を実現 -

- 労働生産性

- 2.5倍※

-

- 資本生産性

- 1.4%※

- ※いずれも従来製法比